قائمة الويب

البحث عن المنتج

اللغة

الخروج من القائمة

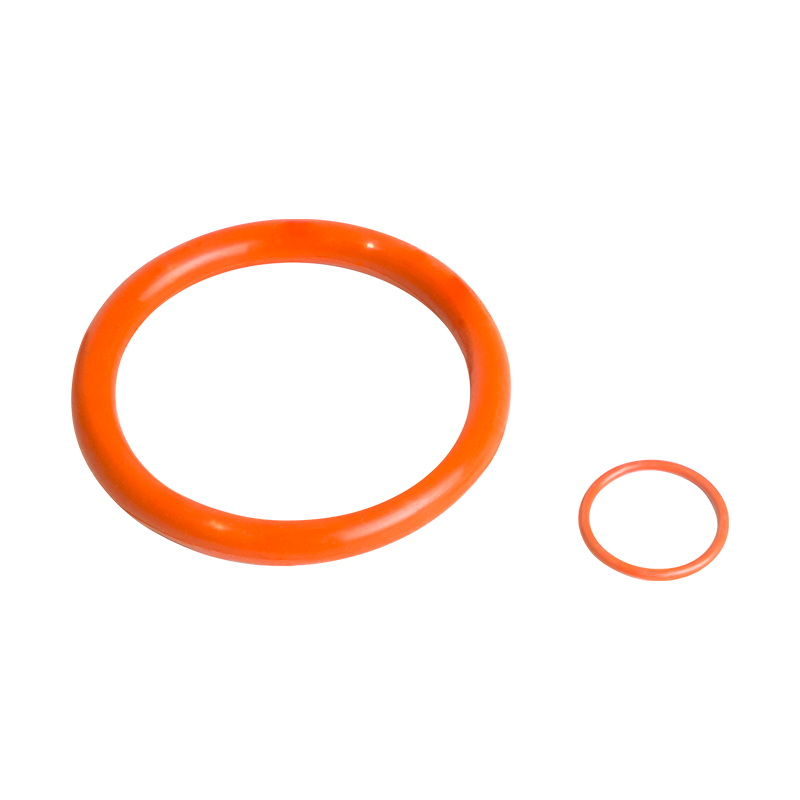

الأداء الرئيسي واعتبارات التطبيقات لأختام FluororUrubber (FKM) O

كيف تؤدي حلقات FKM O في الظروف القاسية؟

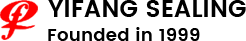

في المجال الصناعي الحديث ، أصبحت بيئة التشغيل للمعدات تعقيدًا بشكل متزايد ، وقد طرحت ظروف العمل المتطرفة متطلبات صارمة على مكونات الختم. من خلال بنيةها الجزيئية الفريدة والخصائص الكيميائية ، فإن حلقات FKM O لها أداء ممتاز في مقاومة درجات الحرارة العالية ، والمقاومة الكيميائية ، ومقاومة الشيخوخة ، وما إلى ذلك ، مما يجعلها خيارًا مثاليًا للختم في ظروف العمل القصوى.

مقاومة درجات الحرارة العالية FKM O-Ring Seals رائع بشكل خاص. تتكون سلسلةها الرئيسية من روابط الكربون والكربون وروابط الفلور والكربون. يتمتع رابطة الفلور والكربون بطاقة رابطة عالية للغاية تصل إلى 485 كيلو جول/مول ، وهو أعلى بكثير من رابطة الكربون الهيدروجين (413 كيلو جول/مول). يمكّن ذلك FKM من العمل بشكل ثابت لفترة طويلة في بيئة عالية من درجة الحرارة البالغة 200 ℃ -250 ℃. يمكن لبعض FKM المصمم خصيصًا حتى تحمل درجات الحرارة المرتفعة الفورية من 300 ℃. في سيناريوهات مثل ختم محرك السيارات وختم أجزاء عالية من درجات الحرارة من خطوط أنابيب البتروكيماويات ، يمكن أن تمنع حلقات FKM O بشكل فعال تسرب متوسط مع مقاومة درجات الحرارة العالية وتضمن تشغيل المعدات المستمرة والمستقرة.

مقاومة التآكل الكيميائي هي ميزة أساسية أخرى من حلقات FKM O. تشكل الكهربية القوية لذرات الفلور طبقة محمية للسحابة الإلكترونية مستقرة للغاية على سطح السلسلة الجزيئية FKM ، مما يقلل بشكل كبير من إمكانية رد فعل السلسلة الجزيئية مع الوسائط الكيميائية. لذلك ، فإن حلقات FKM O لها تحمل جيد لمعظم المذيبات العضوية ، والأحماض غير العضوية ، والأكسدة القوية. على سبيل المثال ، في بيئات حمض الأكسدة القوية مثل حمض الكبريتيك المركّز وحمض النيتريك المركّز ، وكذلك بيئات المذيبات العضوية مثل البنزين والديزل ، لا يزال بإمكان FKM O حلقات الختم الجيدة في إغلاق الأداء والخصائص المادية والميكانيكية. ومع ذلك ، تجدر الإشارة إلى أن FKM لديها تسامح ضعيف مع المذيبات القطبية مثل الأمينات والكيتونات والاسترات ، والتقييم الدقيق مطلوب عند استخدامه في بيئات الوسائط هذه.

من حيث مقاومة الشيخوخة ، تعمل حلقات FKM O أيضًا بشكل جيد. سواء كان الشيخوخة المؤكسدة الحرارية أو شيخوخة الأوزون أو شيخوخة الأشعة فوق البنفسجية ، يظهر FKM مقاومة قوية. أثناء عملية الشيخوخة التأكسدية الحرارية ، يبطئ استقرار السلسلة الجزيئية FKM بشكل فعال معدل التدهور التأكسدي ؛ إن بنيتها الجزيئية لها مقاومة طبيعية للأوزون ويمكن استخدامها لفترة طويلة في بيئة الأوزون عالية التركيز دون تكسير ؛ في الوقت نفسه ، تتمتع FKM بقدرة ضعيفة على امتصاص الأشعة فوق البنفسجية ، وعند استخدامها في البيئات الخارجية ، يكون معدل الشيخوخة أقل بكثير من العديد من المواد المطاطية الأخرى.

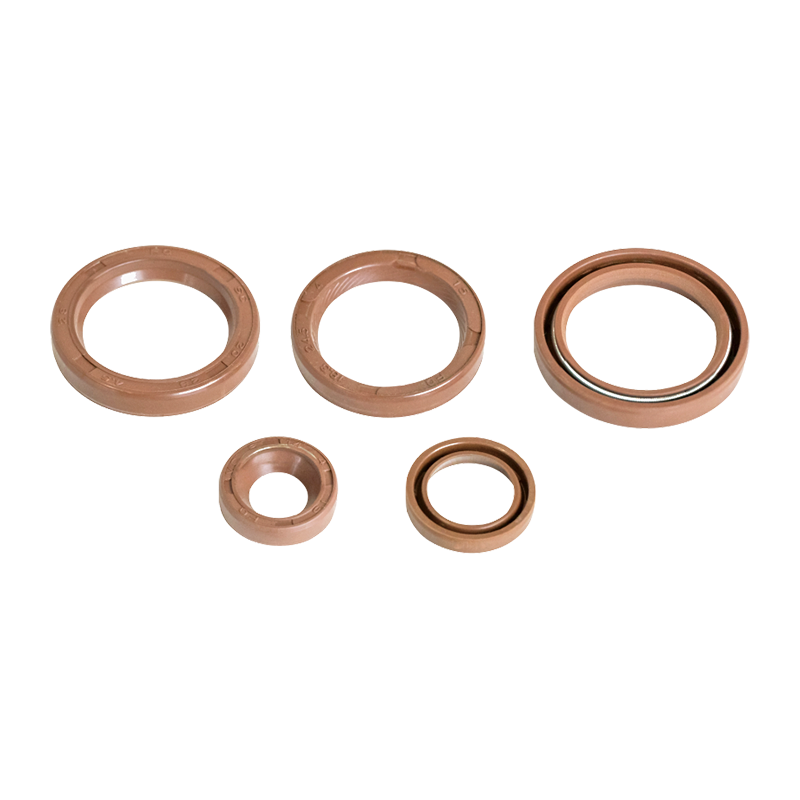

كيفية تحديد الصلابة والمواد الصحيح من حلقات FKM O؟

تؤثر الصلابة والصيغة المادية لحلقات FKM O بشكل مباشر على أداء الختم وعمر الخدمة. الاختيار الصحيح هو مفتاح ضمان تأثير الختم.

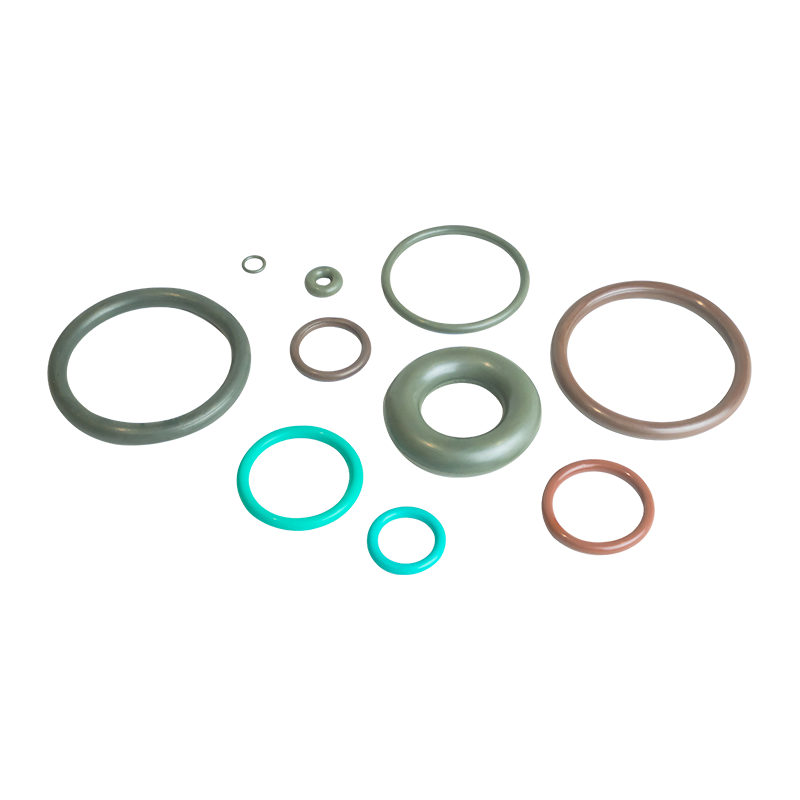

تعد الصلابة واحدة من مؤشرات الأداء المهمة لحلقات FKM O ، التي يتم التعبير عنها عادةً في الشاطئ A ، مع نطاق مشترك من 60-90 شاطئ A. FKM O الحلقات ذات الصلابة المنخفضة (مثل 60-70 الشاطئ أ) يتمتع بقدرة جيدة على مرونة واستعادة تشوه الضغط ، وهي مناسبة لظروف العمل عالية الخشونة السطحية أو الختم الكبير. يمكنهم ملء عيوب صغيرة على سطح الختم وتشكيل ختم فعال. ومع ذلك ، فإن الحلقات O المنخفضة المعرضة للتشوه في البيئات ذات الضغط العالي ، مما يؤدي إلى فشل الختم. تحتوي حلقات FKM O ذات الصلابة العالية (80-90 شاطئًا) على قدرات مضادة للانصهار أعلى وهي مناسبة لسيناريوهات الختم عالية الضغط ، لكن مرونتها سيئة نسبيًا وتتطلب درجة أعلى من الملاءمة على سطح الختم.

يعد محتوى الفلور في صيغة المواد هو العامل الأساسي الذي يؤثر على أداء حلقات FKM O. كلما ارتفع محتوى الفلور ، كلما زادت أقوى المقاومة الكيميائية ومقاومة درجة الحرارة المرتفعة لـ FKM ، ولكنها ستؤدي أيضًا إلى زيادة صلابة المواد ، وزيادة صعوبة المعالجة وارتفاع التكاليف. بشكل عام ، فإن مطاط الفلور المتوسط مع محتوى الفلور من 66 ٪ - 71 ٪ يجلب توازنًا جيدًا بين المقاومة الكيميائية والخصائص الفيزيائية والميكانيكية والتكلفة ، وهي مناسبة لمعظم سيناريوهات الختم الصناعية التقليدية ؛ في حين أن المطاط الفلور العالي مع محتوى الفلور يزيد عن 75 ٪ ، على الرغم من تحسين المقاومة الكيميائية ومقاومة درجة الحرارة العالية ، إلا أنها مكلفة وتستخدم بشكل أساسي في الفضاء ، أشباه الموصلات وغيرها من الحقول ذات المتطلبات العالية للغاية.

يتمتع نظام المعالجة أيضًا بتأثير مهم على أداء حلقات FKM O. تشمل أنظمة المعالجة الشائعة الاستخدام نظام المعالجة بيروكسيد ونظام المعالجة الأمين ونظام علاج راتنجات الفينول. تحتوي حلقات FKM O التي يتم علاجها بواسطة نظام المعالجة بالبيروكسيد على مقاومة عالية للدرجات ، وضغط أداء دائم للتشوه ، والمطاط الفلكان لديه نقاء مرتفع ، وهو مناسب للصناعات ذات متطلبات النظافة العالية مثل الطعام والطب ؛ يحتوي نظام المعالجة الأمين على سرعة علاج سريعة ، والمطاط الفلكناني لديه قوة شد عالية ، لكن مقاومة درجة الحرارة العالية سيئة نسبيًا ؛ يمكن أن يعطي نظام علاج راتنجات الفينول FKM O حلقات مقاومة كيميائية جيدة ومقاومة درجة الحرارة ، ويستخدم على نطاق واسع في مجال البتروكيماويات.

أين الحدود المطبقة بين FKM وأختام المطاط الأخرى؟

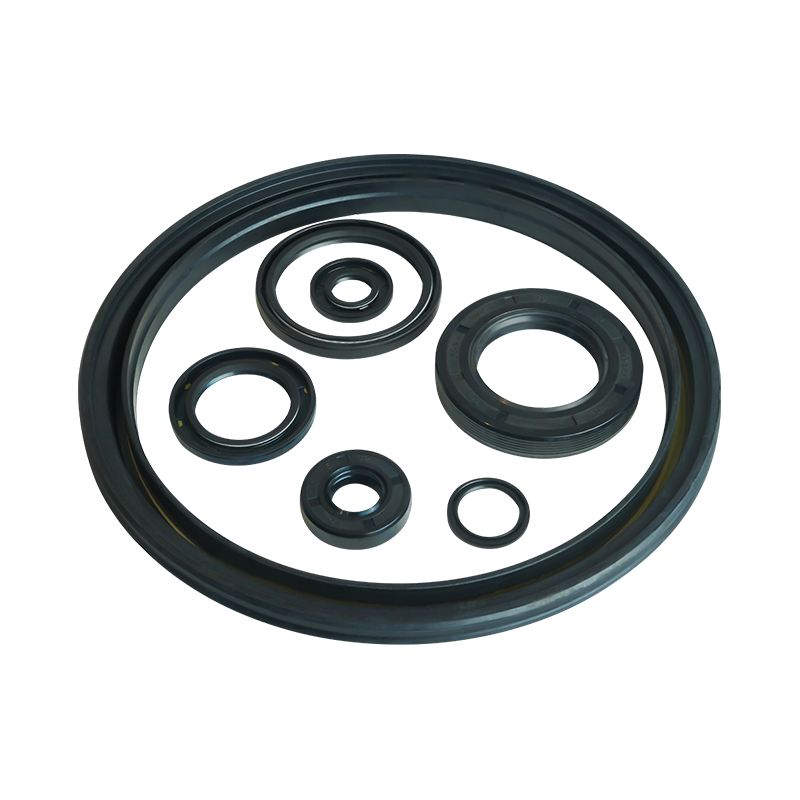

في اختيار مواد الختم الخاتمة ، يكون لكل من FKM و Elastomers مثل NBR و HNBR و FFKM مزاياها وعيوبها. توضيح حدودها المعمول بها سيساعد على اختيار معقول.

مطاط النتريل (NBR) هو واحد من أكثر مواد الختم المطاطية المستخدمة على نطاق واسع. أكبر ميزة لها هي أن لديها تسامحًا جيدًا مع الزيوت المعدنية والزيوت الحيوانية والخضروات ، وهي منخفضة الأسعار ولديها أداء معالجة ممتاز. نطاق درجة حرارة التشغيل من NBR عمومًا -40 ℃ - 120 ℃. إنه مناسب للمشاهد مثل أنظمة وقود السيارات والأنظمة الهيدروليكية التي لها متطلبات عالية لمقاومة الزيت ولكن بيئات درجة حرارة خفيفة نسبيًا وبيئات متوسطة كيميائية. ومع ذلك ، فإن مقاومة درجة حرارة NBR والمقاومة الكيميائية ومقاومة الشيخوخة أقل بكثير من FKM ، وسوف تفشل بسرعة في درجة حرارة عالية وبيئات متوسطة كيميائية قوية.

مطاط النتريل المهدرج (HNBR) هو منتج مهدرج لـ NBR. عن طريق هيدروجين الروابط المزدوجة في السلسلة الجزيئية NBR ، يتم تحسين مقاومة درجة الحرارة العالية ومقاومة الشيخوخة والمقاومة الكيميائية بشكل كبير. يمكن أن يصل نطاق درجة حرارة التشغيل لـ HNBR إلى -35 ℃ - 150 ℃. في بعض البيئات المتوسطة لدرجات الحرارة والمتوسطة الكيميائية ، يكون أدائه قريبًا من FKM ، لكن السعر منخفض نسبيًا. ومع ذلك ، فإن أداء HNBR في الوسائط المؤكسدة القوية وبيئات درجة الحرارة العالية لا يزال غير قابل للمقارنة مع FKM. إنه مناسب لظروف العمل مثل أختام محرك السيارات المحيطية وأختام علبة التروس الصناعية.

Perfluoroelastomer (FFKM) هي المادة المطاطية مع أعلى محتوى فلور. لديها أفضل درجة حرارة عالية ومقاومة كيميائية من FKM. يمكن أن تعمل لفترة طويلة عند درجة حرارة عالية تبلغ 327 درجة مئوية ويمكنها تحمل جميع الوسائط الكيميائية تقريبًا. ومع ذلك ، فإن FFKM مكلفة ، ويصعب معالجتها ، ولديه أداء ضعيف في درجة الحرارة المنخفضة. لذلك ، يتم استخدامه بشكل أساسي في الحقول الخاصة مثل تصنيع أشباه الموصلات وختم المفاعل الكيميائي ، والتي لها متطلبات عالية للغاية لختم الأداء ولا تفكر في التكاليف. في المقابل ، وجدت FKM توازنًا أفضل بين الأداء والتكلفة ، وهو مناسب لاحتياجات الختم التقليدية في معظم المجالات الصناعية.

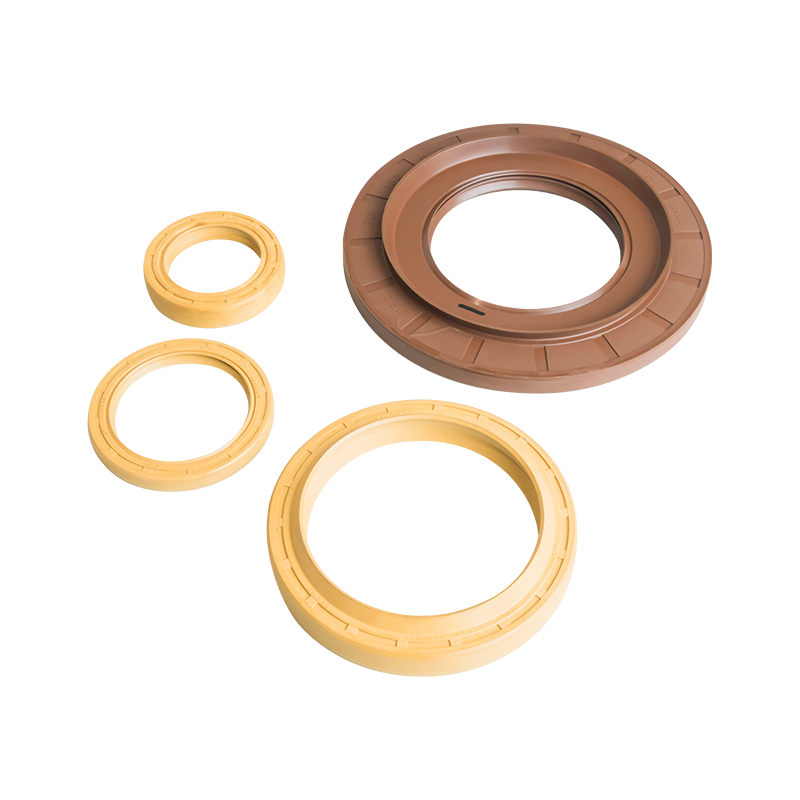

ما هي النقاط الفنية التي يجب الاهتمام بها عند تثبيت واستخدام حلقات FKM O؟

يعد التثبيت والاستخدام الصحيحين هو المفتاح لزيادة أداء ختم حلقات FKM O وتوسيع عمر الخدمة. يجب إيلاء الانتباه إلى النقاط الفنية مثل خشونة السطح وتصميم معدل الضغط ووضع الفشل.

إن خشونة سطح السطح لسطح الختم لها تأثير كبير على تأثير الختم لحلقة FKM O. بشكل عام ، يجب التحكم في قيمة RA السطحية لسطح الختم بين 0.8 و 3.2μm. السطح الذي يكون خشنًا جدًا سيخدش سطح الحلقة O ويشكل قناة تسرب ؛ السطح الناعم للغاية لن يكون مفضيًا إلى الملاءمة بين الحلقة O وسطح الختم ، وتسرب الواجهة عرضة للحدوث. بالإضافة إلى ذلك ، يجب أيضًا التحكم في دقة المعالجة لسطح الختم لتجنب الانحرافات الأبعاد التي تؤدي إلى تثبيت غير لائق للحلقة O.

يرتبط تصميم معدل الضغط في حلقات FKM O مباشرة بتأثير الختم وعمر الخدمة. إذا كان معدل الضغط مرتفعًا جدًا ، فسيتم تسريع شيخوخة وارتداء الحلقات O ، مما يؤدي إلى تقصير عمر الخدمة ؛ إذا كان معدل الضغط منخفضًا جدًا ، فلا يمكن تشكيل ختم فعال. بشكل عام ، يوصى بالتحكم في معدل ضغط حلقات FKM O بنسبة 15 ٪ - 25 ٪ للختم الثابت ، ويمكن تخفيض معدل الضغط بشكل مناسب إلى 10 ٪ - 15 ٪ للختم الديناميكي. في الوقت نفسه ، يجب أيضًا النظر في تأثير العوامل مثل درجة حرارة العمل والضغط المتوسط على معدل الضغط. في بيئة درجة حرارة عالية ، ستخضع المادة إلى تمدد حراري ، ويجب تقليل معدل الضغط بشكل مناسب ؛ في بيئة الضغط العالي ، يجب زيادة معدل الضغط بشكل مناسب لمنع تشوه البثق.

يمكن أن يساعد فهم أوضاع الفشل في حلقات FKM O في منع حالات الفشل مقدمًا. تشمل أوضاع الفشل الشائعة فشل البثق ، وفشل التآكل ، وفشل الشيخوخة ، وفشل التآكل الكيميائي. يحدث فشل البثق بشكل أساسي في بيئات الضغط العالي. عندما تكون فجوة الختم كبيرة جدًا ، سيتم الضغط على الحلقة O في الفجوة وتلفها. يمكن تجنب ذلك عن طريق اختيار حلقات O مع صلابة مناسبة والتحكم في فجوة الختم. الفشل في التآكل ناتج في الغالب بسبب الاحتكاك أثناء الختم الديناميكي. يمكن تقليل التآكل عن طريق تحسين بنية الختم واستخدام وسائط التشحيم. يرتبط فشل الشيخوخة وفشل التآكل الكيميائي ارتباطًا وثيقًا ببيئة العمل. من الضروري تحديد صيغة المواد المناسبة وفقًا لظروف العمل الفعلية والتحقق من الحلقات O واستبدالها بانتظام.

البقاء حتى موعد مع جميع منتجاتنا الأخيرة

- العنوان: رقم 6 طريق يانغشا، مجمع تشنغبي الصناعي، مدينة هويلونغ، مدينة تشيدونغ، مقاطعة جيانغسو الصين

- الهاتف: +86-13906283641+86-18934546679

- الفاكس: +86-0513-83698022

- البريد الإلكتروني: [email protected]