قائمة الويب

البحث عن المنتج

اللغة

الخروج من القائمة

كيف تعزز عملية الفلكنة مقاومة التآكل لمجموعة ختم زيت العمود المرفقي المقاوم للمحرك؟

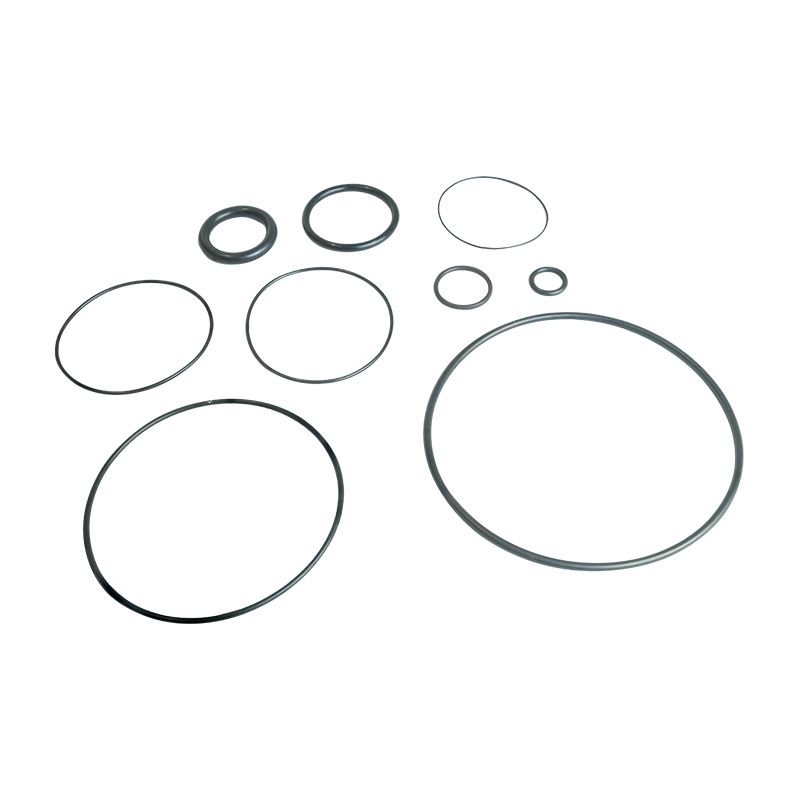

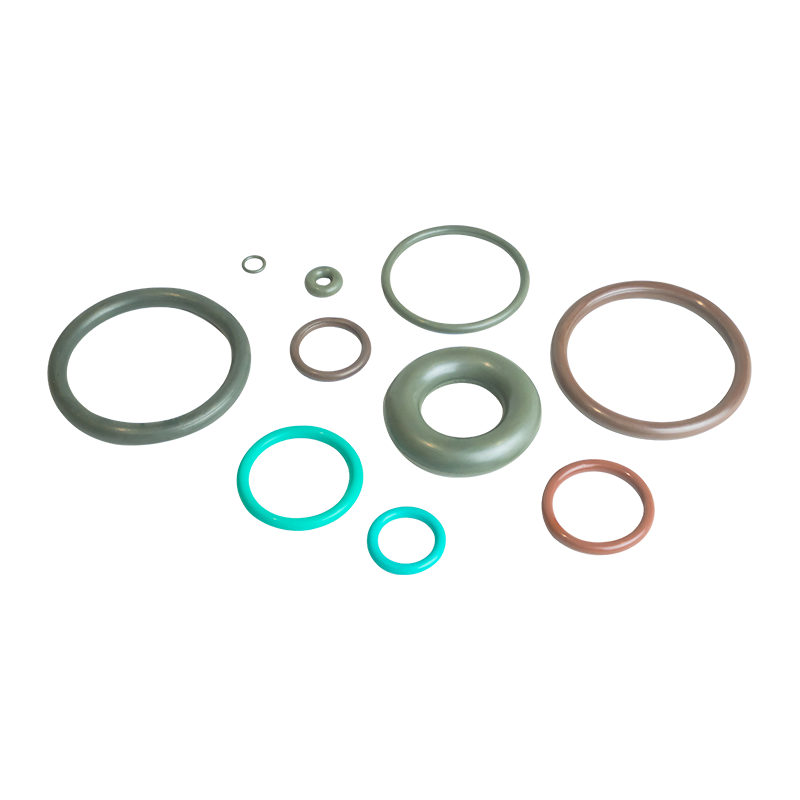

عملية الفلكنة هي عملية تتفاعل فيها المادة المطاطية وعامل الفلكان كيميائيًا تحت درجة حرارة عالية وضغط عالي لتشكيل بنية متشابكة. إنها خطوة أساسية في تحسين أداء المنتجات المطاطية. بعد الفلكنة ، شكلت المادة المطاطية رابطة كيميائية مستقرة بين سلاسلها الجزيئية ، مما يحسن بشكل كبير من الصلابة والقوة ومقاومة التآكل ومقاومة التآكل للمادة.

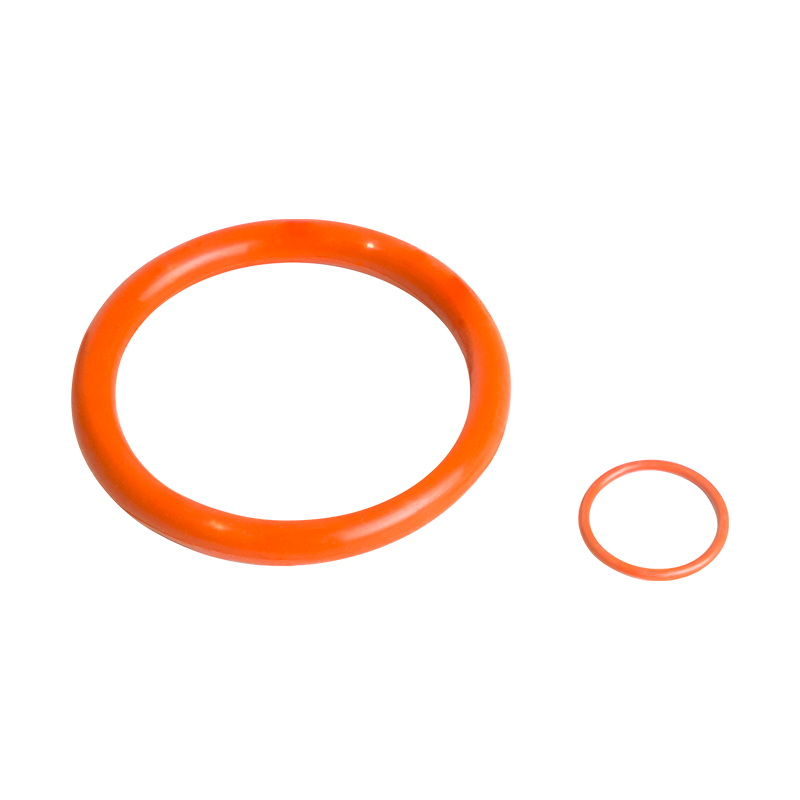

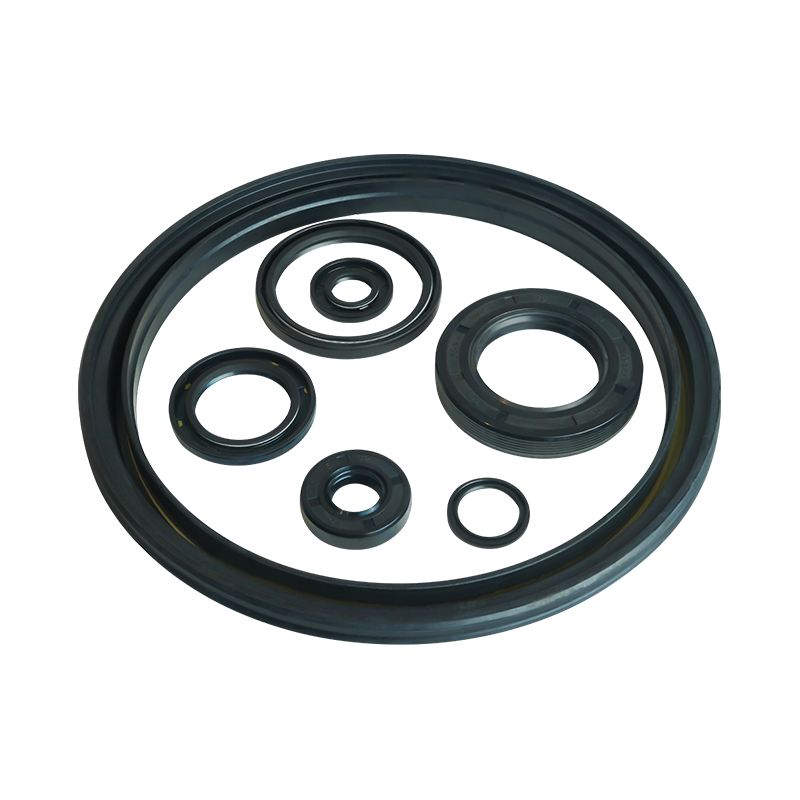

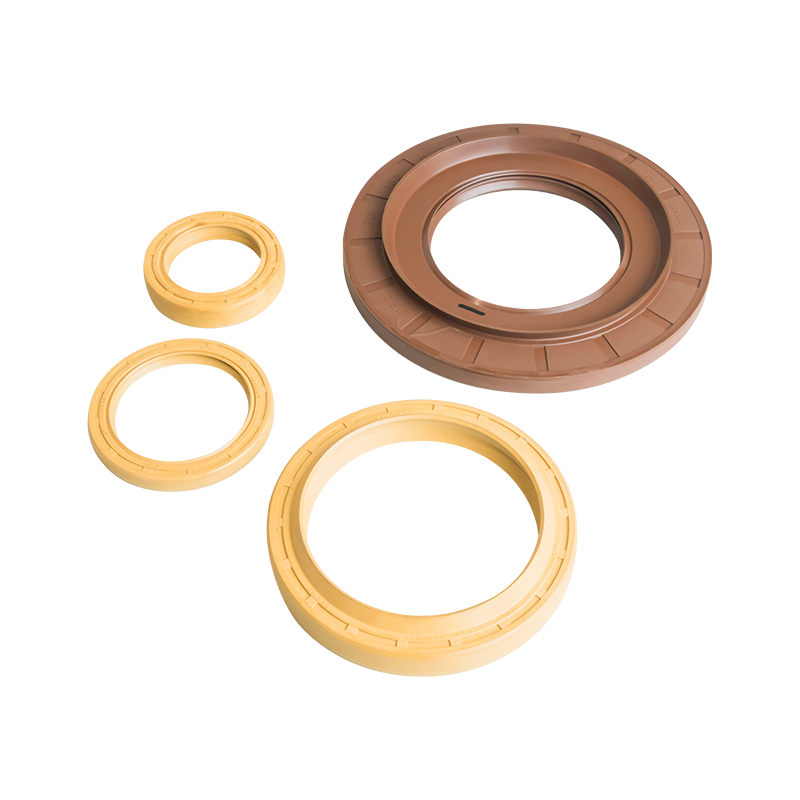

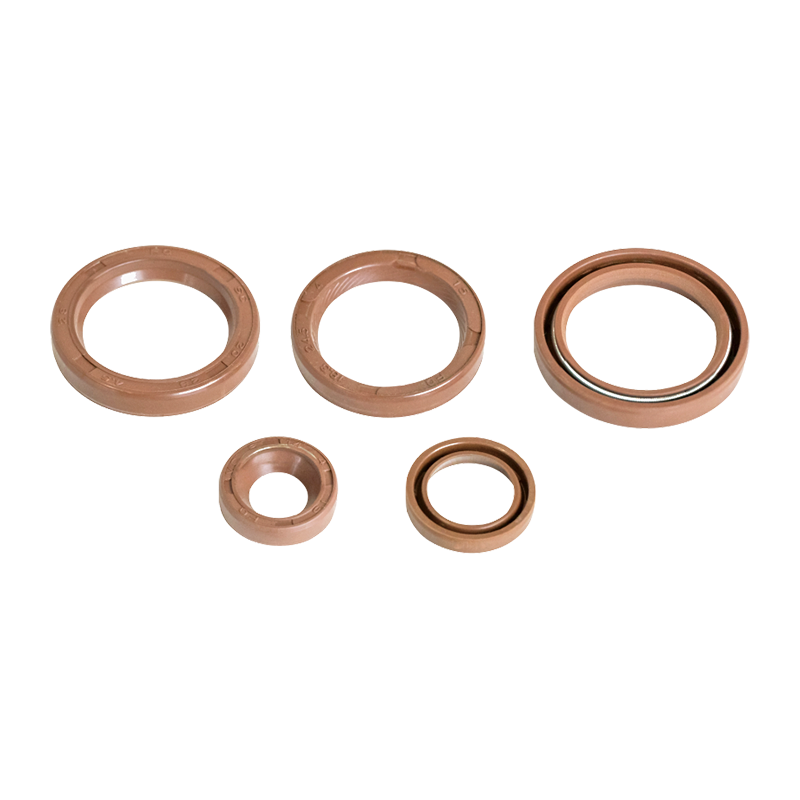

في إنتاج مجموعات ختم زيت العمود المرفقي المقاوم للمحرك ، تطبيق عملية الفلكنة مهم بشكل خاص. عادة ما تكون المواد الرئيسية لمجموعة ختم الزيت من المطاط عالي الأداء مثل مطاط النتريل (NBR) أو فلوروروببر (FPM) أو مطاط السيليكون. أثناء عملية التثبيط ، تخضع السلاسل الجزيئية لهذه المواد إلى تفاعلات ربط متقاطعة لتشكيل بنية أكثر إحكاما وثباتًا ، وبالتالي صلابة وقوة أعلى.

مقاومة التآكل هي واحدة من المؤشرات المهمة لقياس جودة مجموعة ختم زيت العمود المرفقي. أثناء التشغيل عالي السرعة للمحرك ، سيكون هناك احتكاك مستمر وارتداء بين العمود المرفقي وختم الزيت. يمكن للمواد المطاطية الفلكنة أن تقاوم هذا الاحتكاك وارتداءه بشكل فعال بسبب صلابة وقوتها المتزايدة ، وبالتالي تمديد عمر خدمة ختم الزيت.

على وجه التحديد ، ينعكس تحسين مقاومة التآكل لمجموعة ختم الزيت بواسطة عملية الفلكنة بشكل أساسي في الجوانب التالية:

زيادة صلابة: تزداد صلابة المواد المطاطية الفلكنة ، بحيث يمكن لختم الزيت أن يقاوم بشكل أفضل الإجهاد الميكانيكي الناتج أثناء تشغيل المحرك ويقلل من خطر التسرب الناجم عن التشوه.

تعزيز القوة: يعزز الهيكل المرتبط المتقاطع أثناء عملية الفلكنة قوة الشد والقوة المسيل للدموع للمواد المطاطية ، مما يجعل ختم الزيت أقل عرضة للكسر عند تعريضه للقوى الخارجية ، مما يضمن متانة تأثير الختم.

تحسين مقاومة التآكل: يكون سطح المادة المطاطية الفلكنة أكثر سلاسة ، مما يقلل من معامل الاحتكاك مع العمود المرفقي ، مما يقلل من معدل التآكل. يحسن تشكيل الهيكل المرتبط بالمرتبطة أيضًا مقاومة التآكل للمواد المطاطية ، بحيث لا يزال بإمكان ختم الزيت الحفاظ على أداء ختم جيد أثناء الاستخدام طويل الأجل.

لا تحسن عملية الفلكنة من مقاومة تآكل مجموعة ختم الزيت فحسب ، بل تؤثر أيضًا على أدائها بشكل عام. تحتوي المادة المطاطية الفلكنة على مقاومة زيت أفضل ومقاومة للحرارة ومقاومة التآكل ، ويمكن أن تحافظ على أداء مستقر في ظل ظروف عمل قاسية. تمكن تحسينات الأداء هذه مجموعة ختم الزيت من التكيف بشكل أفضل مع ظروف التشغيل المختلفة للمحرك ، وتمديد عمر خدمة المحرك ، وتقليل تكاليف الصيانة.

بالإضافة إلى ذلك ، يمكن أن يؤدي تحسين عملية الفلكنة أيضًا إلى تحسين كفاءة الإنتاج وجودة المنتج في مجموعة ختم الزيت. يمكن أن يتحكم استخدام معدات الفلكنة المتقدمة وأنظمة التحكم الآلية بدقة في درجة حرارة ووقت التثبيت لضمان أن كل مجموعة من مجموعات ختم الزيت تصل إلى أفضل حالة أداء. هذا لا يحسن كفاءة الإنتاج فحسب ، بل يقلل أيضًا من معدل المعيب ، مما يوفر للعملاء منتجات أكثر موثوقية.

في الإنتاج الفعلي ، اعتمدت العديد من الشركات المصنعة لختم النفط المعروفة عمليات فلكانية متقدمة لتحسين مقاومة التآكل لمنتجاتها. على سبيل المثال ، من خلال تحسين صيغة الفلكنة ومعلمات العملية ، تم تحسين مقاومة التآكل لمجموعة ختم الزيت بشكل كبير. في الوقت نفسه ، تولي هؤلاء المصنّعون أيضًا اهتمامًا لمراقبة الجودة أثناء عملية التثبيت لضمان أن كل عملية تلبي متطلبات قياسية صارمة.

في التطبيقات الفعلية ، تُظهر مجموعة ختم الزيت التي تعالجها عملية الفلكنة مقاومة تآكل ممتازة وأداء الختم. عندما يعمل المحرك لفترة طويلة وتحت الحمل العالي ، لا يزال بإمكان مجموعة ختم الزيت الحفاظ على تأثير ختم جيد ومنع تسرب الزيت بشكل فعال. هذا لا يحسن كفاءة التشغيل للمحرك فحسب ، بل يمتد أيضًا عمر خدمة المحرك ، مما يجلب فوائد اقتصادية كبيرة للعملاء.

كخطوة رئيسية في إنتاج مجموعات ختم زيت العمود المرفقي المقاوم للمحرك ، تعزز عملية الفلكنة بشكل كبير مقاومة التآكل للمنتج من خلال تحسين صلابة المواد المطاطية وقوتها. لا يؤدي تطبيق هذه العملية إلى تحسين الأداء الكلي لمجموعة Seal Seal ، ولكن أيضًا يمتد عمر خدمة المحرك ويقلل من تكاليف الصيانة. مع تقدم العلوم والتكنولوجيا والابتكار المستمر للتكنولوجيا ، ستستمر عملية الفلكنة في لعب دور مهم في إنتاج مجموعات ختم النفط. في المستقبل ، يمكننا أن نتوقع ظهور عمليات فلكانية أكثر كفاءة وصديقة للبيئة ، والتي ستقوم بضخ الحيوية الجديدة في تحسين الأداء والتطوير المستدام لمجموعات ختم زيت العمود المرفقي المقاوم للمحرك.

البقاء حتى موعد مع جميع منتجاتنا الأخيرة

- العنوان: رقم 6 طريق يانغشا، مجمع تشنغبي الصناعي، مدينة هويلونغ، مدينة تشيدونغ، مقاطعة جيانغسو الصين

- الهاتف: +86-13906283641+86-18934546679

- الفاكس: +86-0513-83698022

- البريد الإلكتروني: [email protected]